Dr. Mirtsch GmbH -

Bionische Leichtbaustrukturen auf Basis der Selbststrukturierung für eine nachhaltige Zukunft

Ihr Partner für Bleche mit dünnsten Wandstärken.

Die Vorteile von wölbstrukturierten Materialen

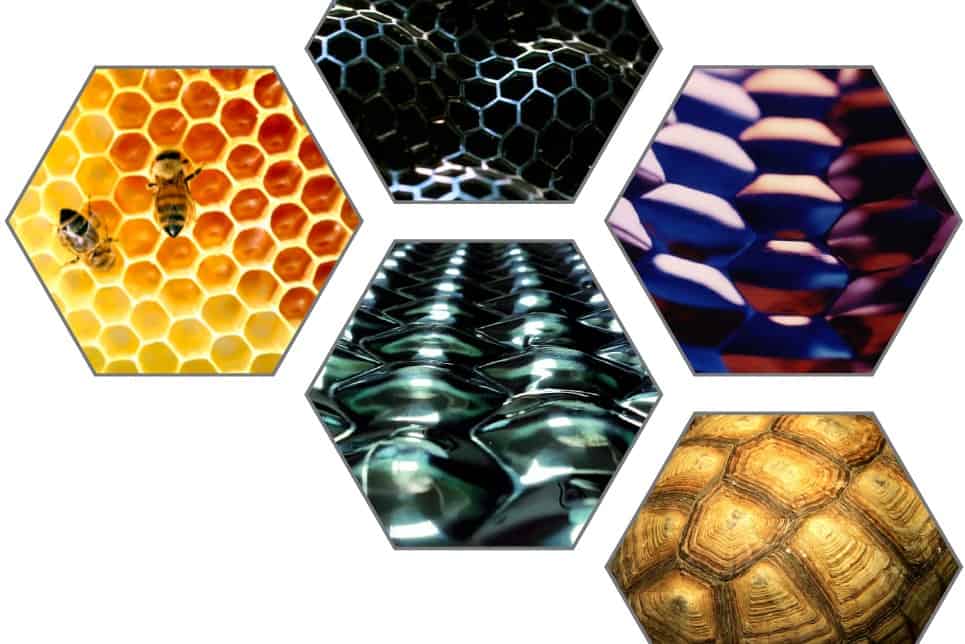

Bionische Strukturen

Höhere mehrachsige Biegesteifigkeit

Weniger Materialschwächung durch grundlegend anderen Umformungsprozess.

Leichter: etwa 20 % Materialeinsparung

Gewichtseinsparung und geringere Materialkosten.

Nur ein Bruchteil der Umformenergie nötig

Dadurch mehr Umformreserven für die weitere Verarbeitung.

Nachhaltig: Aus der Natur für die Natur

Weniger Energiebedarf, Materialeinsatz und Gewicht.

Umverteilung von Formänderungsenergie / Abbau von lokalen Lasten

Weniger Energiebedarf, Materialeinsatz und Gewicht.

Verbessertes akustisches Dämpfungsverhalten

Höhere

Verbessertes Wärme- & Strömungsverhalten

Schonendes Umformen, sodass bspw. lackierte Bleche umgeformt werden können.

Vorteilhaftes Crash- & Aufprallverhalten

Weniger Energiebedarf, Materialeinsatz und Gewicht.

Sehr hohe plastische Umformreserven

Weniger Energiebedarf, Materialeinsatz und Gewicht.

Hohe Beulstabilität

Vor allem bei schwingender Beanspruchung.

Kompensation von Temperaturspannungen

Vor allem bei schwingender Beanspruchung.

Erhalt der Oberflächengüte

Schonendes Umformen, sodass bspw. lackierte Bleche umgeformt werden können.

Diffuse Lichtreflexion

Schonendes Umformen, sodass bspw. lackierte Bleche umgeformt werden können.

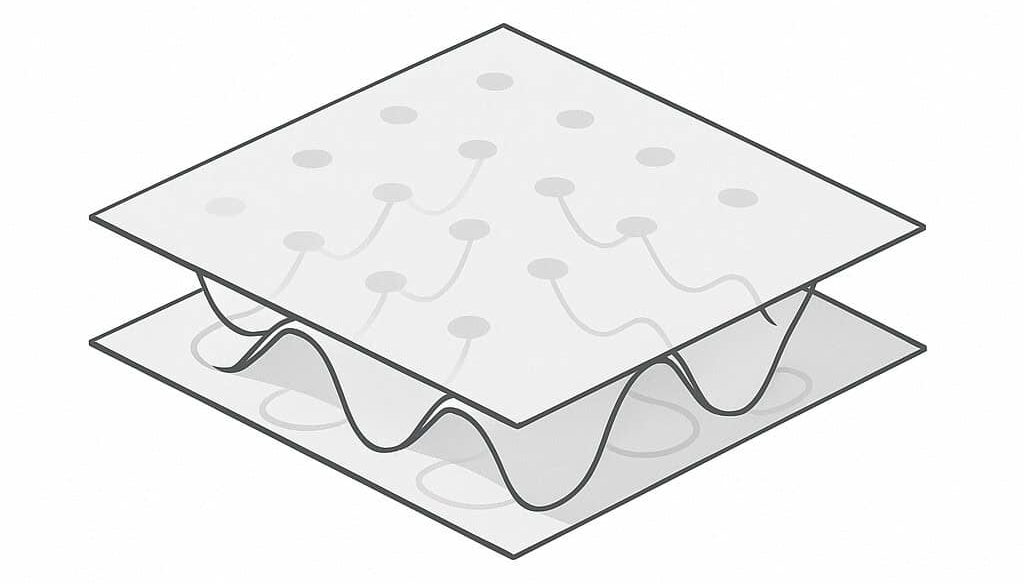

Was genau ist eine Wölbstruktur?

Das Wölbstrukturieren ist ein Verfahren der Umformtechnik, mit dem meist sechseckige dreidimensionale Strukturen in dünnwandige Materialien, wie Blech, Kunststofffolie, Pappe und Papier, eingebracht werden.

Es hebt sich von den konventionellen Verfahren der Blechumformung (z.B. Einprägen, Sicken, Hydroforming) durch einen energieminimierten Selbstorganisationsprozess ab, der besonders Material, Energie und Ressourcen schont. Die wichtigste Eigenschaft ist eine erhöhte Steifigkeit (Biege- und Beulsteifigkeit).

Wölbstrukturierte Materialien sind Produkte der Dr. Mirtsch GmbH und durch zahlreiche nationale und internationale Schutzrechte geschützt.

Bionische Wölbstrukturen im Video

Anwendungen bionischer Wölbstrukturierung

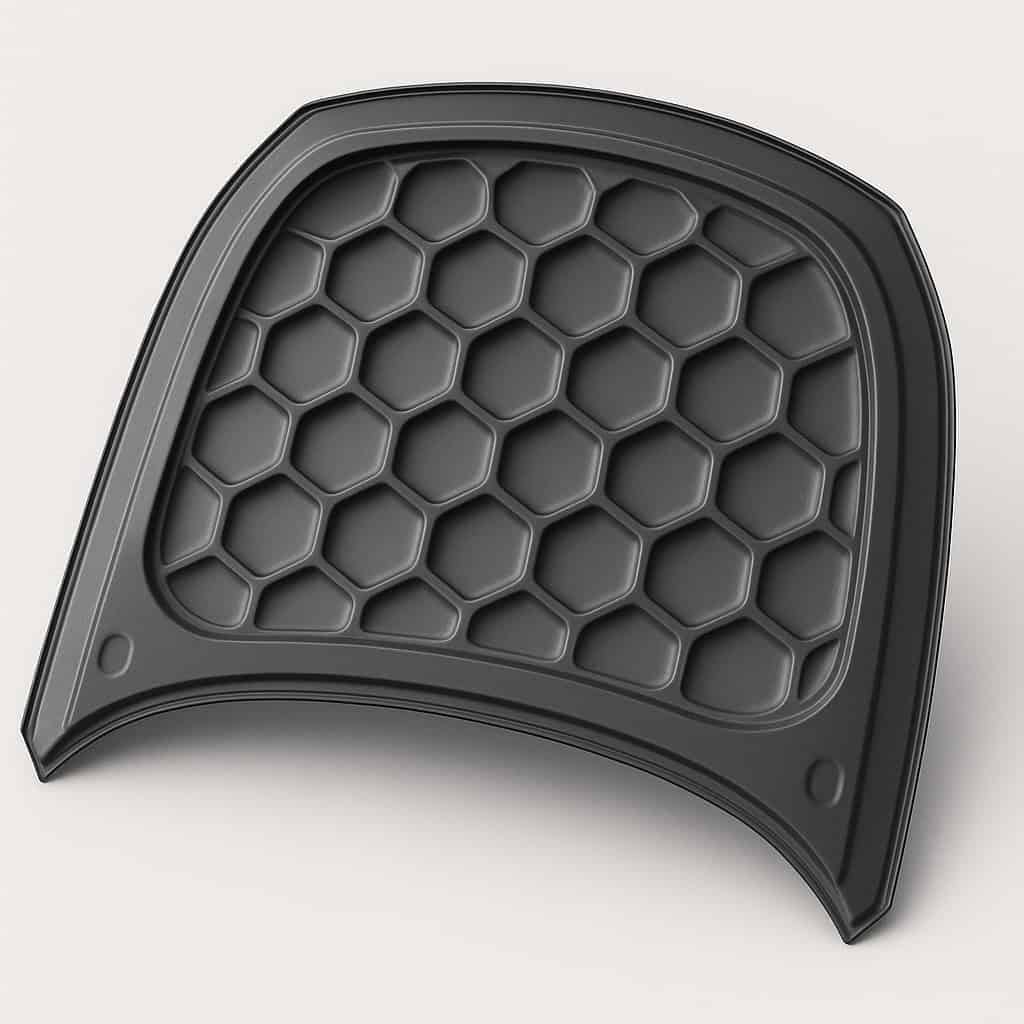

Automobilbau

Wölbstrukturierte Materialien werden z.B. im Automobilbau eingesetzt, um leichtere Komponenten mit hoher Steifigkeit, Crashenergieabsportionsfähigkeit mit geringem Energieaufwand und dabei besonders nachhaltig herzustellen.

Ein Beispiel für die Anwendung von wölbstrukturierten Materialien im Automobilbau ist die Verwendung in strukturtragenden Karosseriebauteilen. Durch die Integration von Wölbstrukturen in bestimmte Bereiche der Karosserie, wie beispielsweise Türen, Motorhauben, crashrelevante Tragstrukturen oder Dachpaneele, kann die strukturelle Steifigkeit, Crashabsorptionsfähigkeit sowie Schalldämpfung verbessert werden, ohne zusätzliches Gewicht hinzuzufügen. Angewandt wird die Wölbstruktur bei einer in Serie hergeestellten bionisch wölbstrukturierten Rückwand des Mercedes SLK, die dem Fahrzeug eine hohe Schwingungsdämpfung gekoppelt mit einem hohen Grad an Schalldämpfung bei minimalem Platzbedarf verleiht.

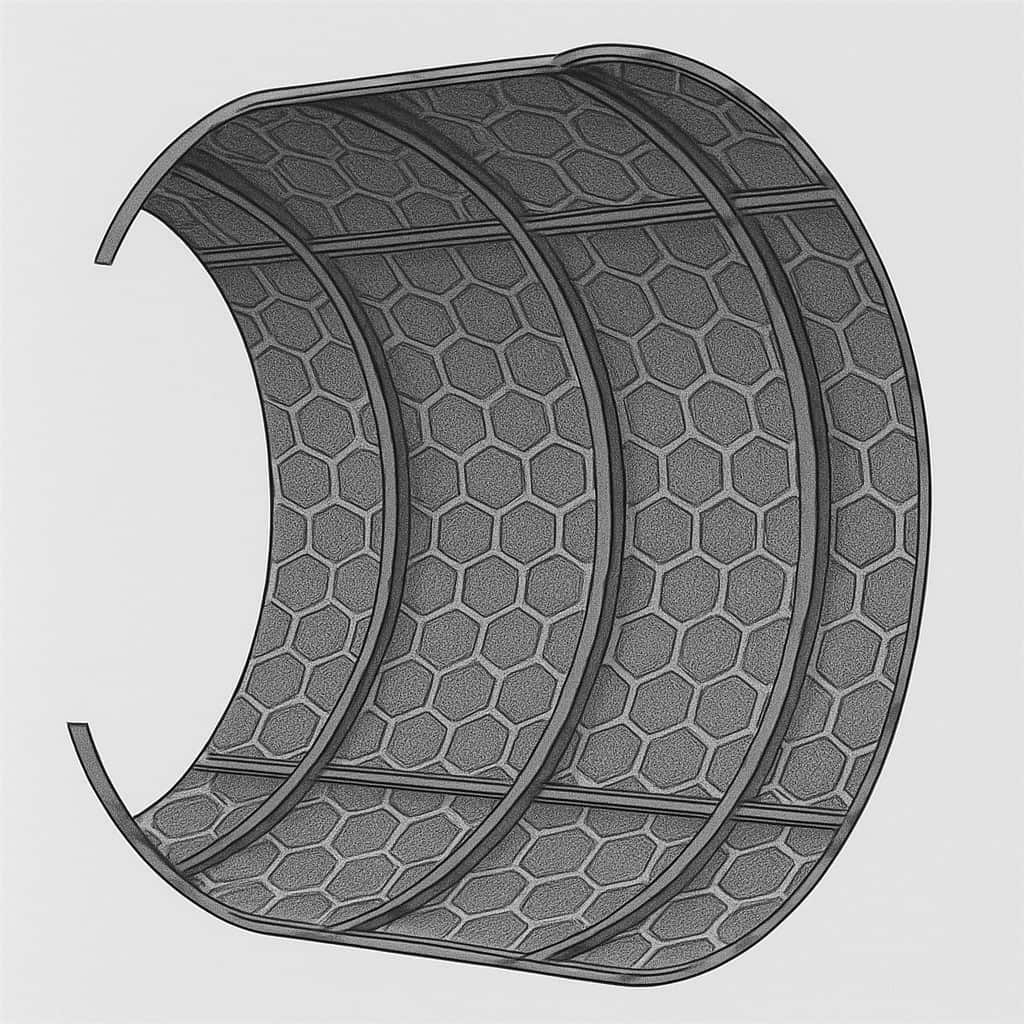

Haustechnik

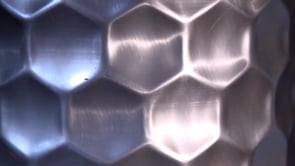

Wölbstrukturierte Materialien werden z.B. auch im Bereich Haustechnik für die Waschtrommeln der Firma MIELE eingesetzt. Hierbei werden Wölbstrukturen seit den Waschmaschinengenerationen “Softronic” für Waschmaschinentrommeln eingesetzt.

Laut Herstellerangaben der Firma MIELE liegt der Hauptvorteil dieser weltweit einzigartigen und von Miele patentierten bionischen Waschmaschinentrommel nicht nur in ihrer spezifsch hohen mechanischen Festigkeit und Steifigkeit, sondern auch in einem verbesserten Waschprozess. Dank der Wabentrommel aus Stahlblech, auf der sich die Wäsche auf einem Wasserfilm bewegt, wird die Wäsche schonend behandelt. Die führt zu schonenden, nachhaltigen, sparsamen und schnelleren Waschmaschinen. Diese Schontrommel unterscheidet sich deutlich von einer Feinlochtrommel.

Beleuchtungstechnik

Auch im Bereich Beleuchtungstechnik (SITECO) wurde bereits eine Wölbstruktur genutzt. Die Siteco Beleuchtungstechnik GmbH verwendet wölbstrukturierte Aluminiumbleche für die Herstellung von LED-Designerlampen. Durch die optimale Lichtreflexion der Struktur wird eine hohe Lichtqualität erreicht. Das Material erfüllt sowohl die Funktion des Gehäuses als auch des Reflektors der Lampe, was zu einer Materialersparnis von insgesamt 80 Prozent führt. Darüber hinaus treten bei den strukturierten Blechen bei höheren Temperaturen weniger Verspannungen auf. 2012 hat Zalando 63 km Lichtband mit diesen Leuchten installiert.

Bauwesen und Architektur

Zusätzlich erfolgt der Einsatz der Wölbstruktur im Bereich Bauwesen und Architektur für Gebäudedächer und Fassaden sowie bei Baufahrzeugen und Landmaschinen. Der 2003 fertiggestellte Sportkomplex Juschni Odessa in der Ukraine, auch die blaue Schildkröte genannt, hat eine etwa 6000 qm große Dachfläche mit einer speziellen Eindeckung aus Aluminiumblech, die dank Wölbstruktur nur 0,7 mm dick ist.

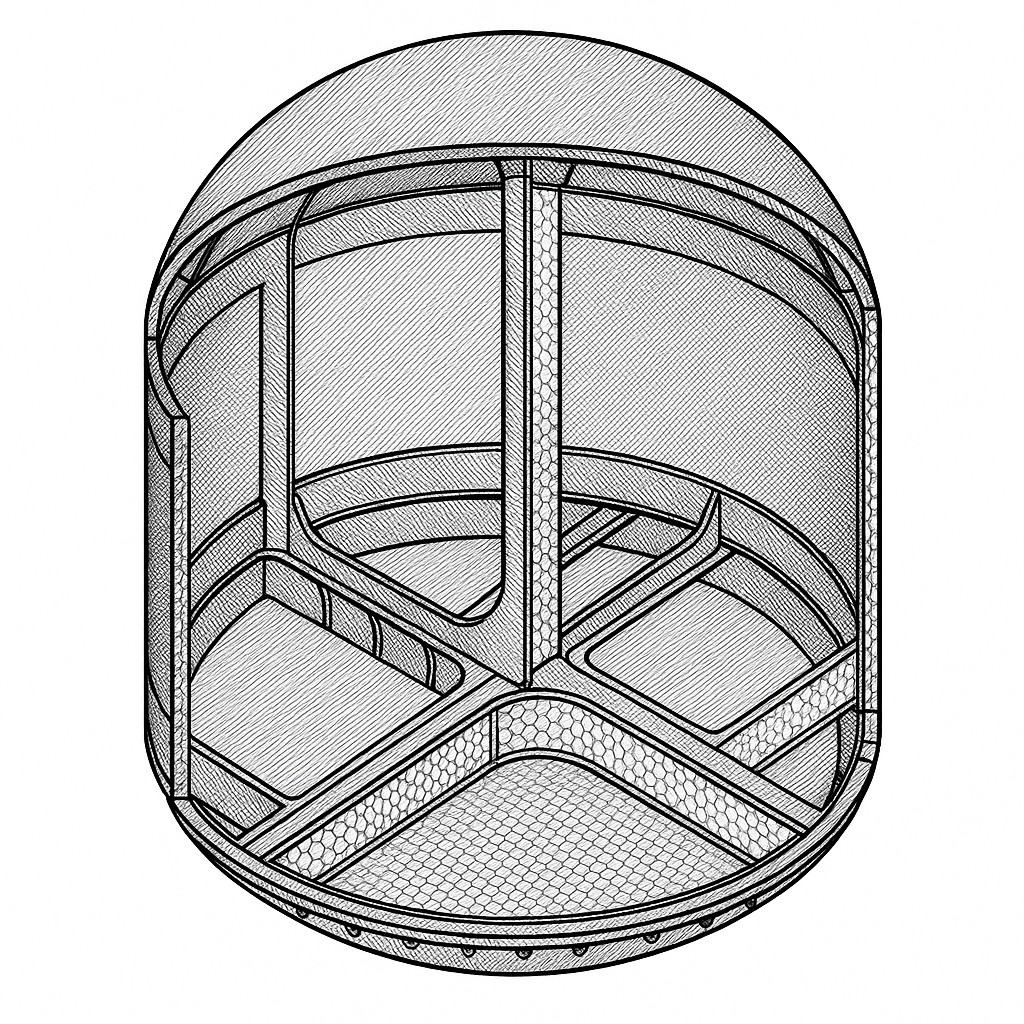

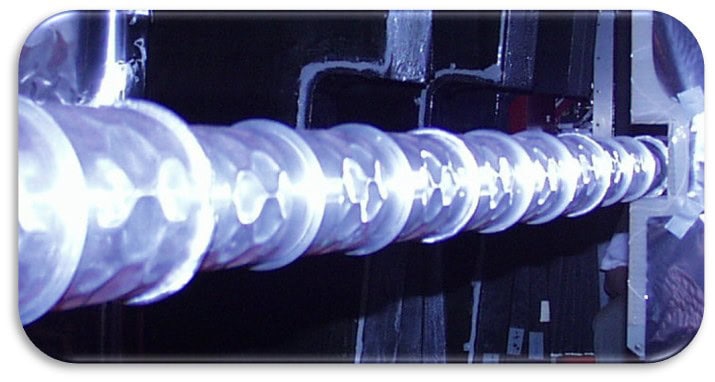

Teilchenbeschleuniger

Im Elektronen-Synchrotron DESY (Deutsches Elektronen-Synchrotron) in Hamburg ist ein wölbstrukturiertes konisches Aluminiumrohrsystem im Einsatz, welches höchst präzise gefertigt bereits über 10 Jahre störungsfrei für die Elementarteilchenforschung im Betrieb ist.

Die synergetischen Eigenschaften sind formstabile, extrem dünne Rohre bei Hochvakuumbeanspruchung und Flexibilität bei thermischer Ausdehnungsbehinderung.

Über die Dr. Mirtsch GmbH

Die Geschichte seit den 70ern

Mitte der 70er Jahre entdeckte Prof. Dr. Frank Mirtsch das Prinzip der selbstversteifenden Wirkung von Wölbstrukturen durch eine zufällige und seltsam-natürliche Strukturbildung an einem dünnen Zylinder.

Durch eine Reihe von Weiterentwicklungen entstand die Wölbstrukturierungstechnik der Dr. Mirtsch Wölbstrukturierung GmbH, die 1993 zunächst als Entwicklungsfirma gegründet wurde. 1997 wurde diese mit einer Produktionsgesellschaft für die Herstellung wölbstrukturierter Materialien ergänzt.

Seit 2003 existierte die Dr. Mirtsch Wölbstrukturierung GmbH als Familienfirma mit über 30 nationalen und internationalen Patenten bzw. Patentanmeldungen für die Wölbstrukturierungstechnik und als Träger diverser Innovationspreise.

2023 hat Prof. Dr. Mirtsch sich aus dem operativen Geschäft zurückgezogen und steht noch als Senior-Experte zur Verfügung. Die Dr. Mirtsch GmbH wird von der Familie Koller und der TGM Lightweight Solutions GmbH weitergeführt.

Technologie-Vorstellungen

Das gibt es neu bei UNS