Technische Problemstellung

Konventionelle Motorhauben bestehen aus ebenen oder einfach strukturierten Blechen, die zur Erreichung der nötigen Biegesteifigkeit und Energieaufnahme in einer vergleichsweise hohen Gesamthöhe ausgeführt werden müssen. Dies führt zu höheren Massen und eingeschränkter Effizienz bei der Energieverteilung im Crashfall. Zudem sind sie anfällig gegenüber lokalen Spannungsspitzen und bieten eine begrenzte Möglichkeit zur Funktionsintegration.

Herausforderung

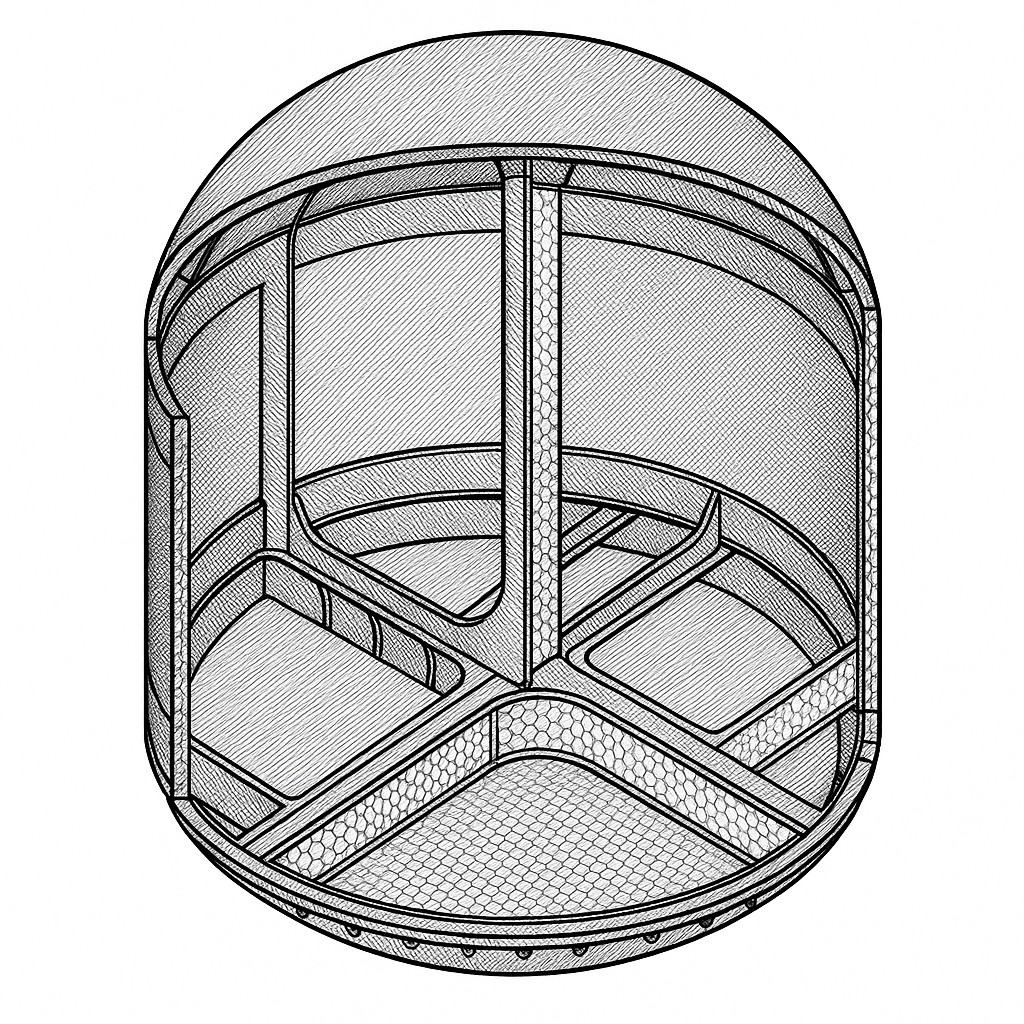

Die technische Herausforderung liegt in der Entwicklung einer leichten Motorhaube mit geringer Aufbauhöhe, die bei reduziertem Materialeinsatz eine hohe Steifigkeit und gute Crashperformance aufweist, wobei die Kopfaufschlagslasten (HIC) durch die Wölbstruktur lateral umverteilt werden können. Gleichzeitig muss die Struktur Luftlasten und Schwingungen ertragen und dabei robust sein, was konventionelle Verfahren oft nur mit zusätzlichem Aufwand leisten können.

Lösung und Ergebnis

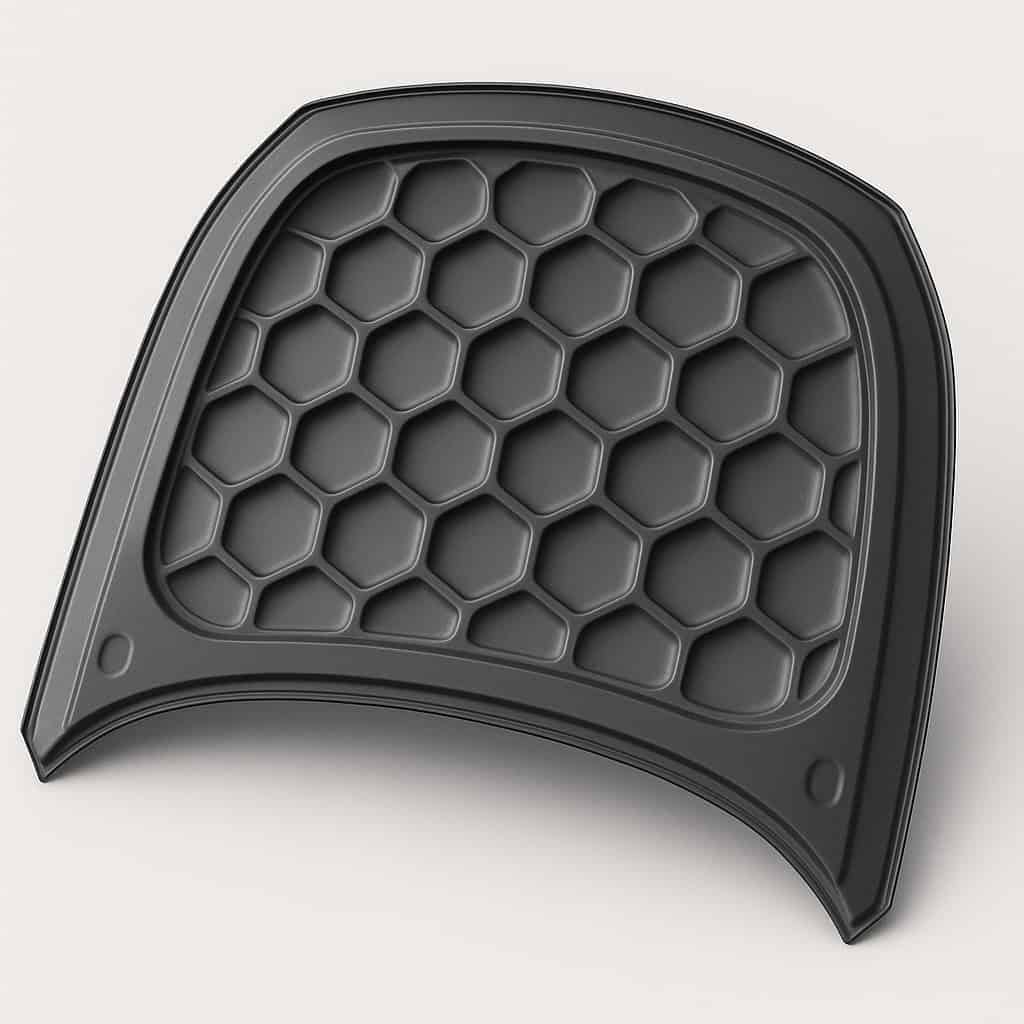

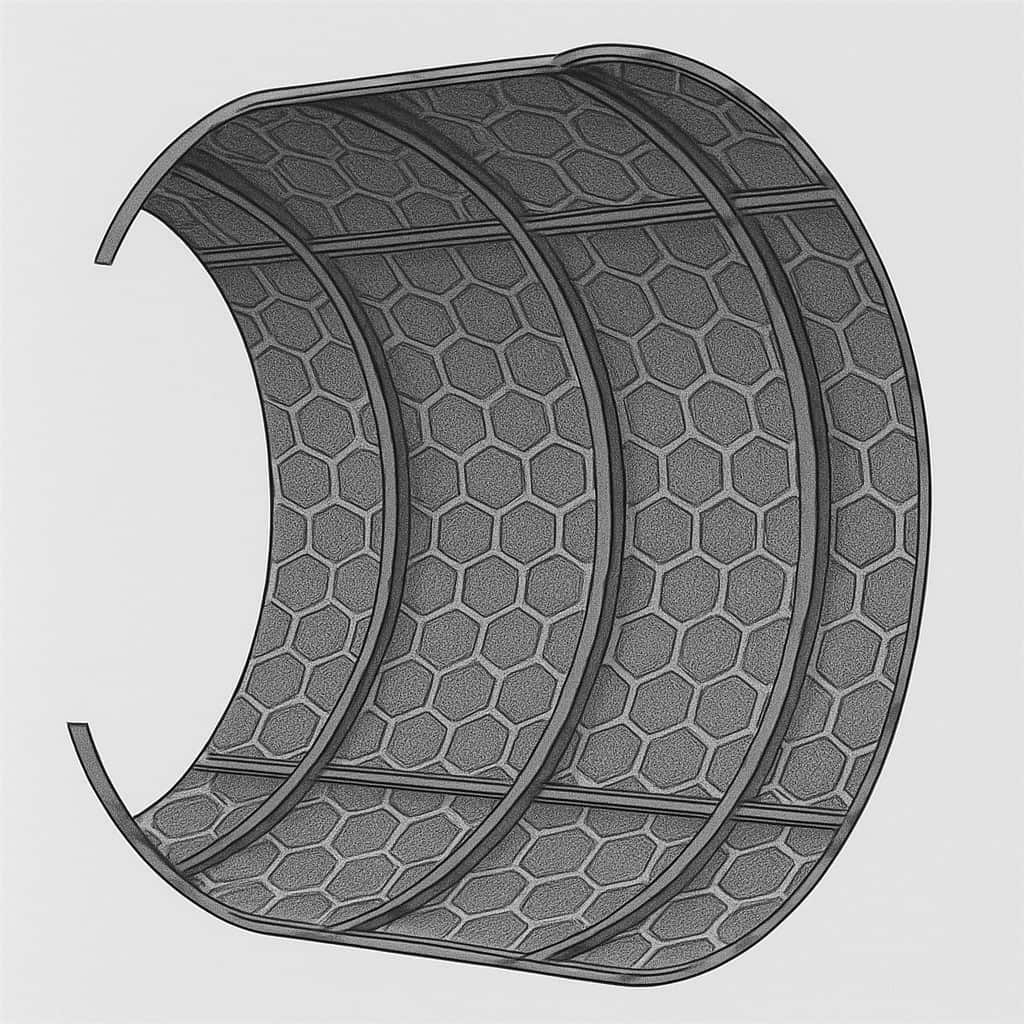

Die Wölbstrukturierung nach dem bionischen Prinzip ermöglicht durch die Herstellung im Verfahren des kontrollierten Beulens die Ausbildung selbstorganisierter Strukturen mit isotropem Steifigkeitsverhalten. Im Vergleich zu ebenen Blechen ergibt sich:

- eine bis zu 7-fach erhöhte Biegesteifigkeit und laterale Umverteilung von Kopfaufschlagslasten (HIC)

- eine gleichmäßige Spannungsverteilung zur Vermeidung von Spannungsspitzen

- eine deutlich verbesserte Energieabsorption (z. B. durch DeepHEX-Struktur)

- reduzierte Wanddicken ohne Einbußen in der mechanischen Integrität

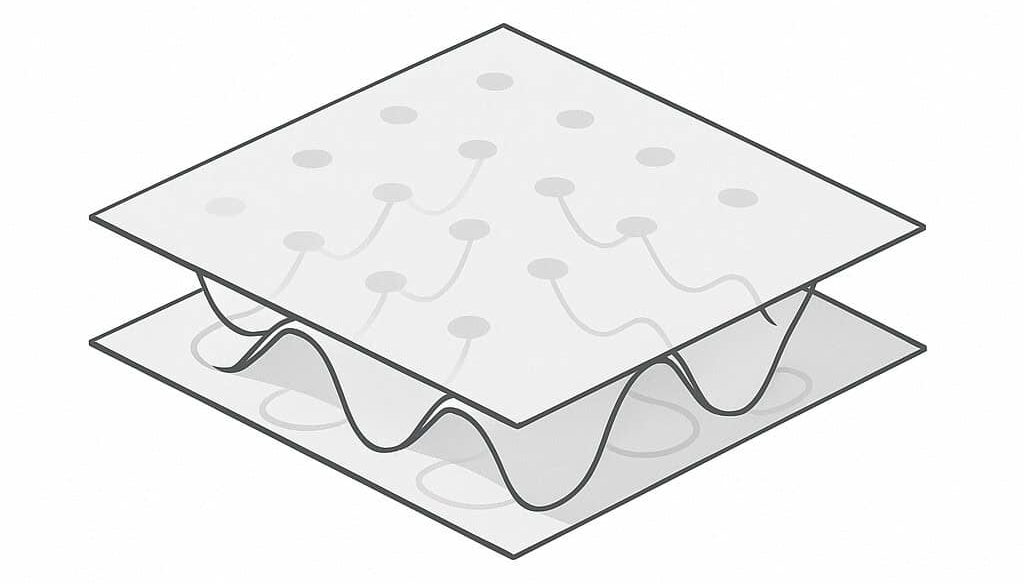

Je nach Materialauswahl (z. B. DC04 oder AlMg3) kann die Gesamthöhe der Motorhaube um ca. 20 % reduziert werden und die Gesamtmasse der Motorhaube um bis zu 30 % gegenüber konventionellen Lösungen reduziert werden, bei gleichzeitig verbesserten mechanischen Eigenschaften. Durch die Verwendung von Halbsandwichstrukturen lassen sich zusätzlich funktionale Vorteile und eine verbesserte Bauraumnutzung erzielen.

Ausblick und Anwendungspotenzial

Das Konzept der bionisch gewölbten Struktur lässt sich flexibel auf unterschiedliche Geometrien und Lastfälle anwenden. Insbesondere in der Automobilindustrie ergeben sich dadurch Potenziale zur Funktionsintegration (z. B. akustische Dämpfung, Crashenergieaufnahme, thermische Isolation) bei gleichzeitig drastisch reduzierter Masse. Eine Umsetzung im industriellen Maßstab ist durch die bereits patentierten Prozesse und bestehende Pilotfertigung realistisch.