Technische Problemstellung

Hitzeschutzbleche müssen hohe Temperaturen und dynamische Lasten aushalten, ohne ihre Strukturintegrität zu verlieren. Konventionelle Bleche weisen dabei eine geringe Energieabsorptionskapazität auf und sind anfällig für lokale Spannungsspitzen, die zu Versagen führen können. Ziel ist eine Struktur mit:

- Hoher spezifischer Steifigkeit (E/ρ)

- Gleichmäßiger Spannungsverteilung trotz hoher Temperaturbeanspruchung

- Guter Energieabsorption bei Stößen durch Fremdkörper

- Minimalem Gewicht

Herausforderung

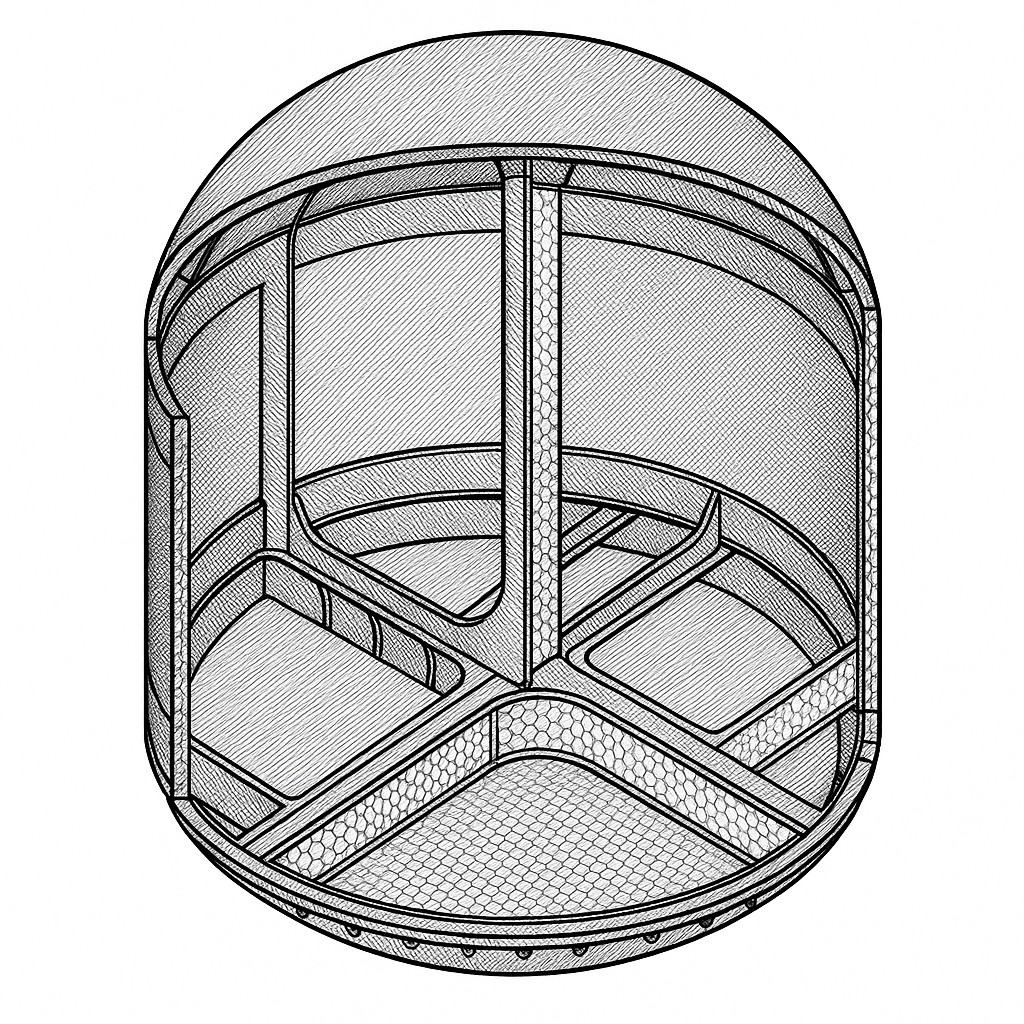

Ein effektives Design erfordert eine Balance zwischen Festigkeit, Formstabilität und Gewicht. Konventionelle Fertigungsmethoden sind meist material- und energieintensiv. Insbesondere bei Anwendungen in der Luft- und Raumfahrt, im Automobilbereich sowie in anderen Fahrzeugbaubereichen ist eine Reduktion der Strukturmasse bei gleichzeitig erhöhter Funktionsintegration essenziell.

Lösung und Ergebnis

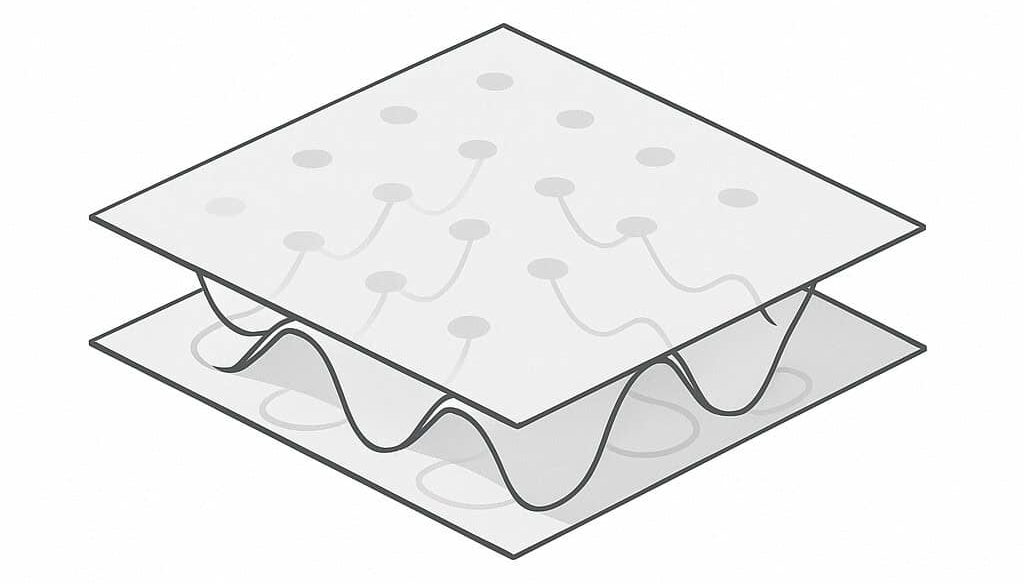

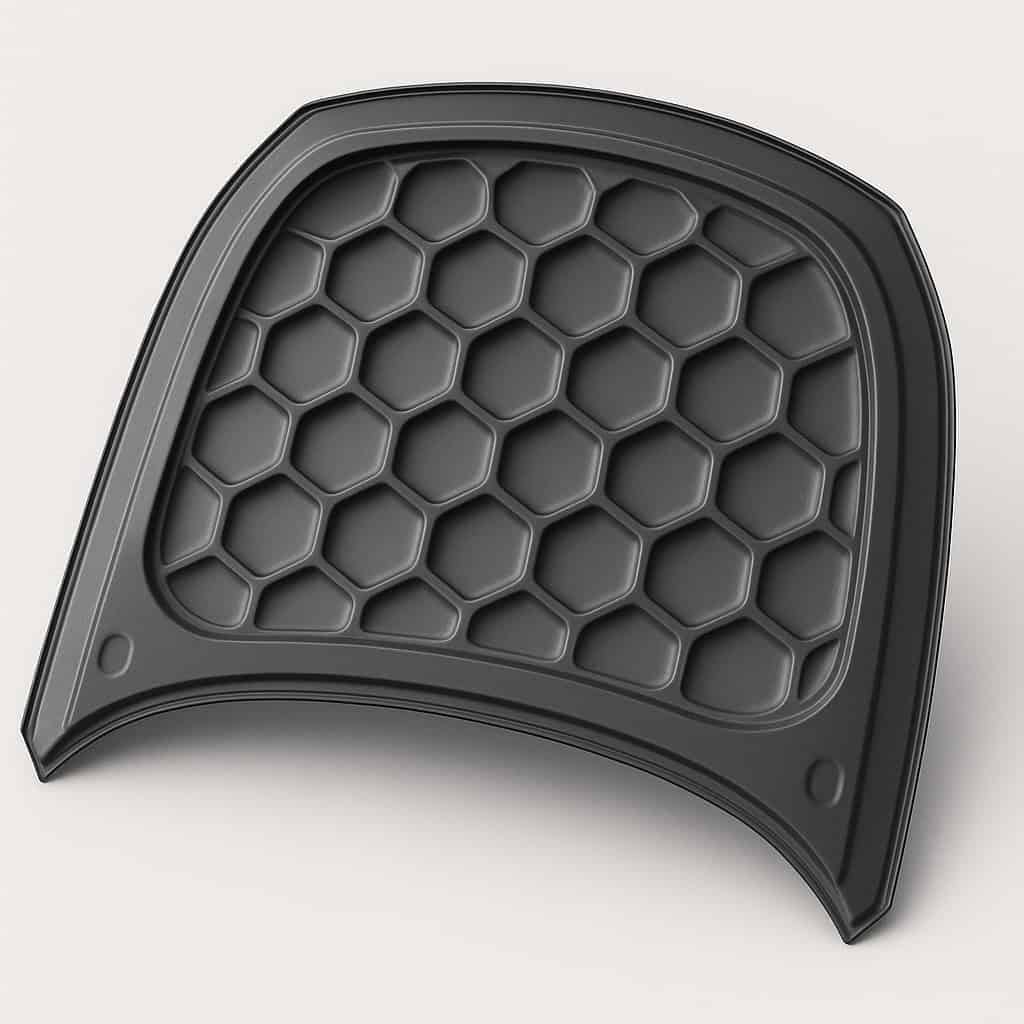

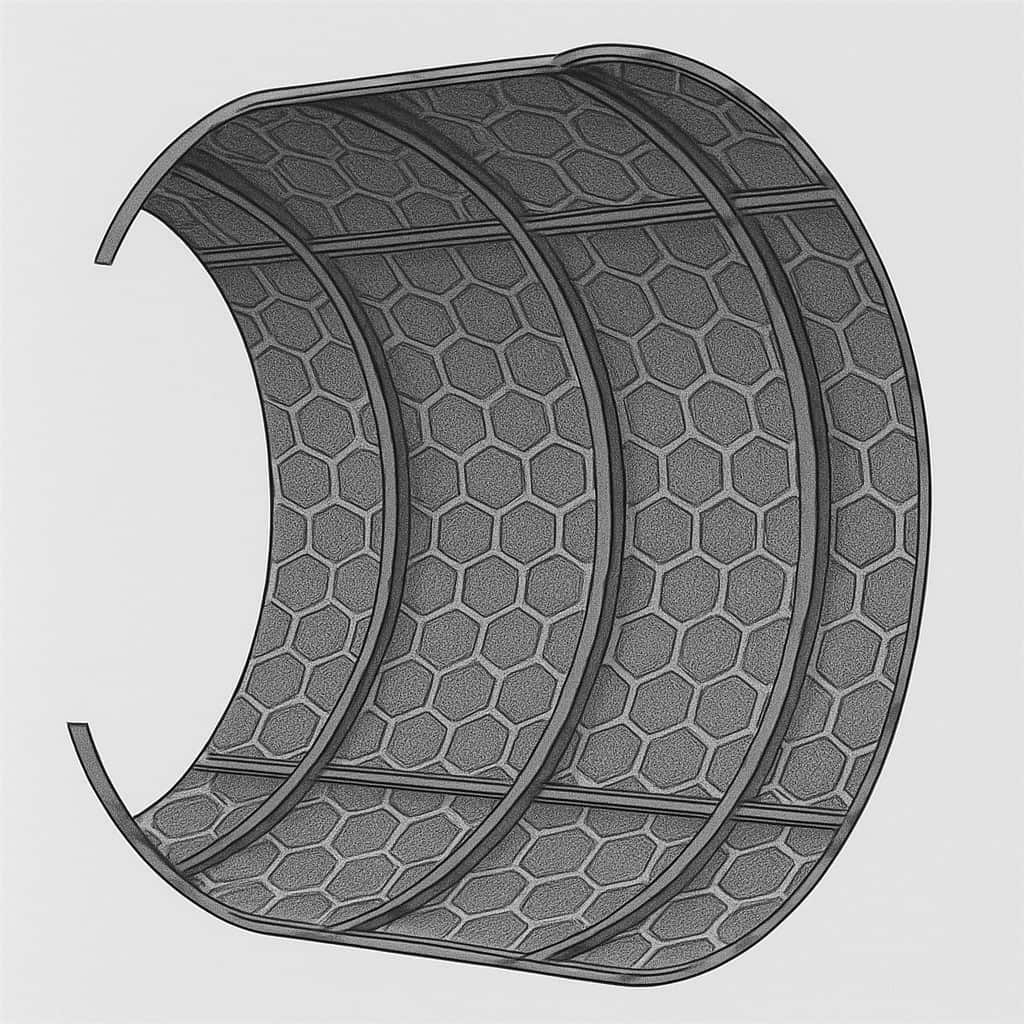

Die Lösung liegt in der Anwendung der Wölbstrukturierung nach dem bionischen Prinzip. Dieser selbstorganisierende Umformprozess erzeugt strukturierte Blechhalbzeuge mit folgenden Eigenschaften:

- 7-fache Biegesteifigkeit gegenüber glattem Blech (3-Punkt-Biegeversuch)

- Isotrope Steifigkeit in zwei Richtungen

- Hohe Energieabsorption bei Stoßbelastung (DeepHEX-Struktur)

- Minimale lokale Verfestigung → gute Umformreserven

Wölbstrukturierte, dünnwandige Bleche werden ganzheitlich über eine gekoppelte FE-basierte thermomechanische topographische/topologische Analyse entsprechend der Kundenanforderungen detailliert untersucht, um minimale Wandstärken und Formgebung im Bauraum auszuarbeiten. Voruntersuchungen haben ergeben, dass die Masse der Hitzeschutzbleche je nach Ausgangssituation um bis zu 60 % im Vergleich zu konventionellen Blechen reduziert werden könnte. Hierbei erfolgt eine gleichzeitige Verbesserung der mechanischen Charakteristik.